কিভাবে স্বয়ংক্রিয় করাত মেশিন উচ্চ ভলিউম শিল্প কাটিং বিপ্লব করছে

উৎপাদনে স্বয়ংক্রিয় করাত মেশিন একীভূত করার মূল সুবিধা

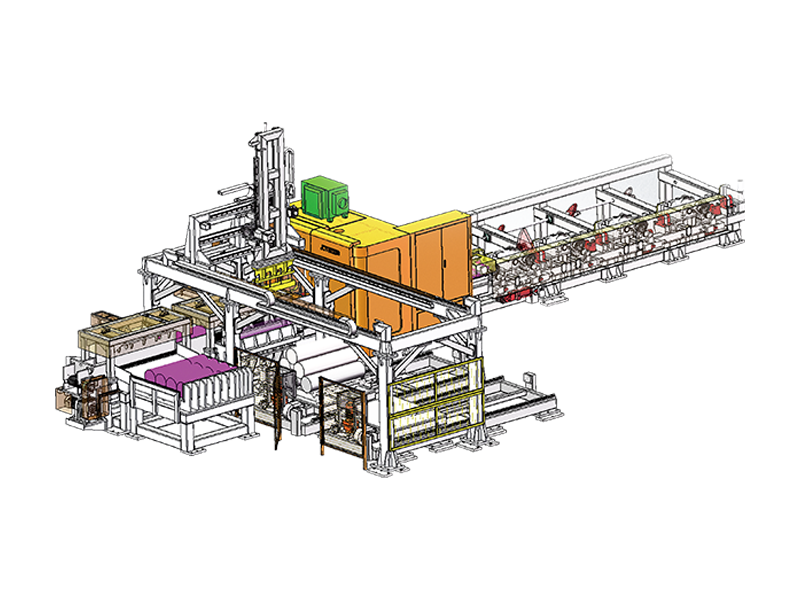

ম্যানুয়াল বা আধা-স্বয়ংক্রিয় কাটিং প্রক্রিয়া থেকে সম্পূর্ণ স্বয়ংক্রিয় করাত মেশিনে রূপান্তর উত্পাদন দক্ষতার একটি উল্লেখযোগ্য লাফের প্রতিনিধিত্ব করে। এই মেশিনগুলিকে পুনরাবৃত্ত, উচ্চ-ভলিউমের কাজগুলিকে এমন একটি স্তরের নির্ভুলতা সহ পরিচালনা করার জন্য ইঞ্জিনিয়ার করা হয়েছে যা মানব অপারেটররা কেবল দীর্ঘ শিফটে বজায় রাখতে পারে না। উন্নত PLC (প্রোগ্রামেবল লজিক কন্ট্রোলার) সিস্টেম ব্যবহার করে, একটি স্বয়ংক্রিয় করাত ধ্রুবক হস্তক্ষেপ ছাড়াই উপাদান খাওয়ানো, ক্ল্যাম্পিং এবং কাটা চক্র পরিচালনা করতে পারে। এটি একই সাথে সুবিধার থ্রুপুট বাড়ানোর সাথে সাথে শ্রমের খরচ হ্রাস করে, ব্যবসাগুলিকে কঠোর সময়সীমা এবং বৃহত্তর অর্ডার ভলিউম পূরণ করতে দেয়।

স্বয়ংক্রিয় করাত প্রযুক্তি গ্রহণের ক্ষেত্রে নিরাপত্তা আরেকটি গুরুত্বপূর্ণ বিষয়। আধুনিক স্বয়ংক্রিয় করাতগুলি সম্পূর্ণরূপে আবদ্ধ কাটা অঞ্চল এবং সেন্সরগুলির সাথে সজ্জিত যা বস্তুগত উত্তেজনা বা ব্লেডের স্বাস্থ্যের অনিয়ম সনাক্ত করে। যেহেতু অপারেটর চলন্ত ব্লেড এবং উচ্চ-চাপ ক্ল্যাম্পিং সিস্টেম থেকে দূরে থাকে, কর্মক্ষেত্রে আঘাতের ঝুঁকি মারাত্মকভাবে হ্রাস পায়। এটি একটি আরও নিয়ন্ত্রিত পরিবেশ তৈরি করে যেখানে ফোকাস শারীরিক পরিচালনা থেকে মান নিয়ন্ত্রণ এবং সিস্টেম পর্যবেক্ষণে স্থানান্তরিত হয়।

প্রযুক্তিগত স্পেসিফিকেশন এবং কম্পোনেন্ট ব্রেকডাউন

যথার্থ ফিডিং সিস্টেম

একটি স্বয়ংক্রিয় করাতের নির্ভুলতার হৃদয় তার খাওয়ানোর প্রক্রিয়ার মধ্যে রয়েছে। বেশিরভাগ হাই-এন্ড মডেলগুলি সার্ভো-মোটর চালিত সীসা স্ক্রু বা হাইড্রোলিক শাটল ব্যবহার করে উপাদানটিকে কাটিয়া অঞ্চলে নিয়ে যায়। এই সিস্টেমগুলি ±0.1 মিমি এর মতো শক্ত সহনশীলতার সাথে ওয়ার্কপিসকে অবস্থান করতে পারে। পুনরাবৃত্তিযোগ্যতার এই স্তরটি নিশ্চিত করে যে হাজার হাজার ব্যাচের প্রতিটি টুকরো অভিন্ন, যা ঢালাই বা সিএনসি মেশিনিংয়ের মতো ডাউনস্ট্রিম প্রক্রিয়াগুলির জন্য গুরুত্বপূর্ণ যেখানে সামঞ্জস্যপূর্ণ মাত্রা প্রয়োজন।

ব্লেড কুলিং এবং লুব্রিকেশন

তাপ ব্লেড দীর্ঘায়ু প্রাথমিক শত্রু. স্বয়ংক্রিয় করাত মেশিনে অত্যাধুনিক কুল্যান্ট ডেলিভারি সিস্টেম রয়েছে, যা প্রায়শই একটি "মাইক্রো-ড্রিপ" বা "বন্যা" পদ্ধতি ব্যবহার করে যা কাটা হচ্ছে তার উপর নির্ভর করে। অ্যালুমিনিয়ামের মতো নন-লৌহঘটিত ধাতুগুলির জন্য, একটি কুয়াশা স্প্রে উপাদানটিকে ব্লেডের দাঁতগুলিকে "গামিং আপ" করতে বাধা দেয়, যেখানে ভারী ইস্পাত কাটার জন্য প্রায়শই কার্বাইডের টিপস থেকে তাপ সরিয়ে নিতে কুল্যান্টের অবিচ্ছিন্ন প্রবাহের প্রয়োজন হয়। এই তাপমাত্রা নিয়ন্ত্রণ ব্যয়বহুল ভোগ্যপণ্যের আয়ু বাড়ায় এবং কাটা পৃষ্ঠে একটি পরিষ্কার, বুর-মুক্ত ফিনিস নিশ্চিত করে।

বিভিন্ন অ্যাপ্লিকেশনের জন্য স্বয়ংক্রিয় করাতের প্রকারের তুলনা করা

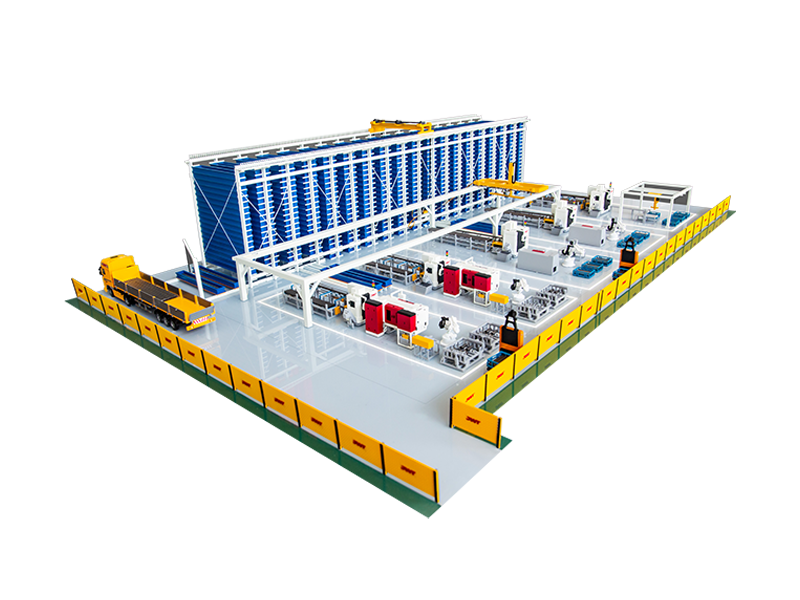

সঠিক মেশিন নির্বাচন প্রক্রিয়া করা হচ্ছে উপাদান জ্যামিতি এবং কঠোরতার উপর ব্যাপকভাবে নির্ভর করে। নীচের সারণীটি আধুনিক মেশিনের দোকানগুলিতে ব্যবহৃত সাধারণ স্বয়ংক্রিয় করাত কনফিগারেশনগুলির মধ্যে প্রাথমিক পার্থক্যগুলির রূপরেখা দেয়।

| মেশিনের ধরন | আদর্শ উপাদান | মূল সুবিধা |

| স্বয়ংক্রিয় ব্যান্ড করাত | বড় কাঠামোগত ইস্পাত এবং বান্ডিল | ছোট কার্ফ (কম উপাদান বর্জ্য) |

| স্বয়ংক্রিয় ঠান্ডা করাত | কঠিন বার এবং পুরু-প্রাচীরযুক্ত টিউবিং | আয়না মত পৃষ্ঠ ফিনিস |

| উচ্চ গতির সার্কুলার করাত | অ্যালুমিনিয়াম এবং অ লৌহঘটিত প্রোফাইল | অত্যন্ত দ্রুত চক্র বার |

আধুনিক ইউনিটে দেখার জন্য মূল বৈশিষ্ট্য

আপনার সুবিধার জন্য একটি স্বয়ংক্রিয় করাত মেশিন মূল্যায়ন করার সময়, বেশ কয়েকটি "স্মার্ট" বৈশিষ্ট্য দীর্ঘমেয়াদী ROI-কে উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে। এই প্রযুক্তিগত অন্তর্ভুক্তিগুলি সাধারণ হার্ডওয়্যার এবং বুদ্ধিমান উত্পাদনের মধ্যে ব্যবধান পূরণ করতে সহায়তা করে।

- পরিবর্তনশীল ফ্রিকোয়েন্সি ড্রাইভ (VFD): খাদটির নির্দিষ্ট কঠোরতার সাথে মেলে ব্লেডের গতির সুনির্দিষ্ট সমন্বয়ের জন্য অনুমতি দেয়।

- বান্ডেল ক্ল্যাম্পিং: একযোগে একাধিক উপাদানকে ক্ল্যাম্প এবং কাটার ক্ষমতা, দ্রুত আউটপুট বৃদ্ধি করে।

- স্বয়ংক্রিয় চিপ পরিবাহক: জ্যামিং এবং ডাউনটাইম প্রতিরোধ করতে মেশিনের বেস থেকে ধাতব শেভিং এবং ধ্বংসাবশেষ সরিয়ে দেয়।

- টাচস্ক্রিন ইন্টারফেস: কাটা তালিকার প্রোগ্রামিংকে সরল করে, অপারেটরদের ভবিষ্যতে দ্রুত প্রত্যাহার করার জন্য "কাজ" সংরক্ষণ করার অনুমতি দেয়।

দীর্ঘায়ু জন্য রক্ষণাবেক্ষণ সেরা অভ্যাস

একটি নির্ভুলতা বজায় রাখার জন্য স্বয়ংক্রিয় করাত মেশিন , একটি কঠোর রক্ষণাবেক্ষণ সময়সূচী প্রয়োজন. কারণ এই মেশিনগুলি প্রায়শই একাধিক শিফটের জন্য চলে, গাইড আর্মে পরিধান এবং ছিঁড়ে যায় এবং হাইড্রোলিক সিলগুলি দ্রুত জমা হতে পারে। অপারেটরদের তরল স্তরের উপর দৈনিক চেক করা উচিত এবং ব্লেডের নির্দেশিকাগুলিকে বিভ্রান্তির কোনও লক্ষণের জন্য পরিদর্শন করা উচিত। সঠিকভাবে ব্লেড টেনশন করাও গুরুত্বপূর্ণ; একটি আন্ডার-টেনশনযুক্ত ব্লেড "ঘুমিয়ে বেড়াবে", যা কুটিল কাটা এবং সম্ভাব্য ভাঙ্গনের দিকে পরিচালিত করবে, যখন অতিরিক্ত উত্তেজনা অকাল ভারবহন ব্যর্থতার কারণ হতে পারে। স্বয়ংক্রিয় ফিডিং সিস্টেম উপাদানের উপস্থিতি সঠিকভাবে নিবন্ধন করে চলেছে তা নিশ্চিত করার জন্য উপাদান সেন্সরগুলির নিয়মিত পরিষ্কার করা সমান গুরুত্বপূর্ণ৷